RFID ist eine etablierte Technologie in der Logistik. Die Nutzung elektromagnetischer Wellen ist unter bestimmten Bedingungen jedoch nicht möglich. Ein Metallgehäuse zum Beispiel schirmt die RFID-Funkwellen ab, so dass die Geräteidentifizierung und die Übertragung von Sensordaten mit klassischer kontaktloser Kommunikation unterbunden wird.

Eine von TDK entwickelte Technologie, die akustische Wellen im Material anstelle von elektro-magnetischen Wellen nutzt, ermöglicht die Datenübertragung in diesen Umgebungen. Durch die Kombination applikationsspezifischer Sensorhalterungen und dem akustischen Übertragungskanal eröffnen sich neue Anwendungsmöglichkeiten.

Arbeitsweise

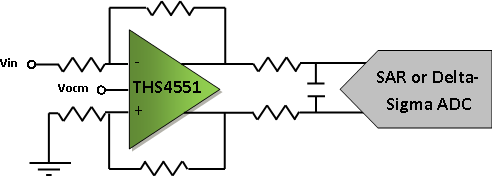

Ein akustischer Kanal kann durch eine Struktur gebildet werden, die aus einem äußeren Piezoelement, einer Klebeschicht, einer homogenen Metallplatte, einer Klebeschicht und einem inneren Piezoelement besteht (Bild 1). Das Piezoelement kann seine Dicke etwa um +/- 3nm ändern, angeregt durch ein elektrisches Feld, das durch ein Spannungssignal an der metallisierten Materialoberfläche angelegt wird. So kann es elektrische Signale, selbst im 10-MHz-Bereich, in eine mechanische Schwingung umwandeln, die durch ein Material hindurch akustische Wellen anregt. Die Materialgeometrie schwingt normalerweise in bestimmten Moden mit. Eine Metallplatte zum Beispiel zeigt schmalbandige Resonanzen bei Vielfachen der akustischen Wellenlänge im Material und starke Dämpfungen dazwischen. Dies erscheint als ein Resonanzkamm. Aber auch das Piezoelement weist aufgrund seiner Geometrie und seinen Materialeigenschaften Resonanzen auf. Aufgrund der elastischen Materialeigenschaften, vor allem der Klebeschichten, lässt sich durch eine Überlagerung dieser Moden einen akustischen Übertragungskanal mit einem relativ flachen Durchlassbereich bilden, in dem die starken Dämpfungen des Resonanzkamms fehlen (Bild 2). Ein solcher Kanal kann für die Datenübertragung nach dem NFC-Schema genutzt werden.

Geringe Temperaturabhängigkeit

Die Abhängigkeit dieses Kanals von der Temperatur und von der Dicke eines homogenen Metallmaterials ist sehr gering, da die einzelnen Spitzen und Kerben des Resonanzkamms im gut durchlässigen Kommunikationsfenster nicht so deutlich ausgeprägt sind, als außerhalb dieses Bereiches, beispielsweise bei niedrigeren Frequenzen in Bild 2. Da das NFC-Kommunikationsverfahren über diesen akustischen Kanal angewandt wird, kommen dafür übliche Chipsätze zum Einsatz, wodurch eine fehlergeschützte digitale Datenübertragung ohne Einfluss des Kanals möglich wird. Dadurch können Applikationen realisiert werden, die mit der klassischen NFC-Technologie nicht möglich sind. Der Trend zu kabellosen Sensorschnittstellen, unterstützt durch NFC-Tag-ICs mit I²C- Schnittstellen, Energy Harvesting und Qualifizierung für Temperaturbereiche von -40°C bis +105°C, ermöglicht die schnelle Einführung dieser piezoakustischen Schnittstellentechnik in einem breiten Applikationsfeld. So können zum Beispiel Daten aus geschlossenen Metall-Behältern ausgelesen werden. Auch der Einsatz in Batterien für die Elektromobilität ist möglich, um deren Zustand zu überprüfen. In der Prozess- und Verfahrenstechnik können aus geschlossenen Rohrsystemen ebenfalls Daten ausgelesen werden.

Demonstrator zeigt Funktionfähigkeit

Die Funktionsfähigkeit dieser Technologie konnte mit einem Demonstrator nachgewiesen werden, bei dem Daten und Energie durch die Wand eines Stahlgehäuses übertragen wurden (Bild 3). Dabei wird ein Umgebungssensor im Inneren des Würfels gesteuert, der Informationen über Temperatur, Luftfeuchtigkeit und Luftdruck liefert. Ein Luftbefeuchter und ein Heizlüfter geben die Stimuli für die Messung. 64 Byte Datenrahmen liefern aktualisierte Informationen mit 12 Messungen pro Sekunde, was einen Datendurchsatz von 6 kbit/s ergibt. Darüber hinaus stehen 15mW an Leistung für den Betrieb des Sensors und eines zusätzlichen Mikrocontrollers zur Verfügung.

Autor: Dr. Michael Gebhart

Head of Concept Engineering

European Research & Development Center TDK